CNC frezarka stanowi jeden z fundamentalnych typów obrabiarek sterowanych numerycznie, charakteryzujący się uniwersalnością zastosowań i wysoką precyzją obróbki. Wykorzystując obrotowy ruch narzędzia skrawającego, frezarki CNC umożliwiają realizację szerokiej gamy operacji technologicznych, od prostego planowania powierzchni po złożone obróbki przestrzenne elementów o skomplikowanych kształtach.

Historia rozwoju frezarek CNC sięga lat 50. XX wieku, kiedy to pierwsze próby automatyzacji procesów frezowania były podejmowane w przemyśle zbrojeniowym. Dziś frezarki CNC są nieodłącznym elementem większości zakładów produkcyjnych, od małych warsztatów po wielkie koncerny przemysłowe, gdzie zapewniają wysoką produktywność i jakość wytwarzanych elementów.

Klasyfikacja i komponenty systemów

Klasyfikacja frezarek CNC opiera się na różnych kryteriach. Ze względu na orientację wrzeciona wyróżniamy frezarki poziome, pionowe oraz uniwersalne z obrotowym wrzecionem. Pod względem konstrukcji mechanicznej mamy frezarki portalowe, ramienne, konsolowe oraz centra obróbcze. Liczba osi sterowanych pozwala na podział od maszyn 3-osiowych po zaawansowane systemy 5-osiowe z pełną kinematyką jednoczesną.

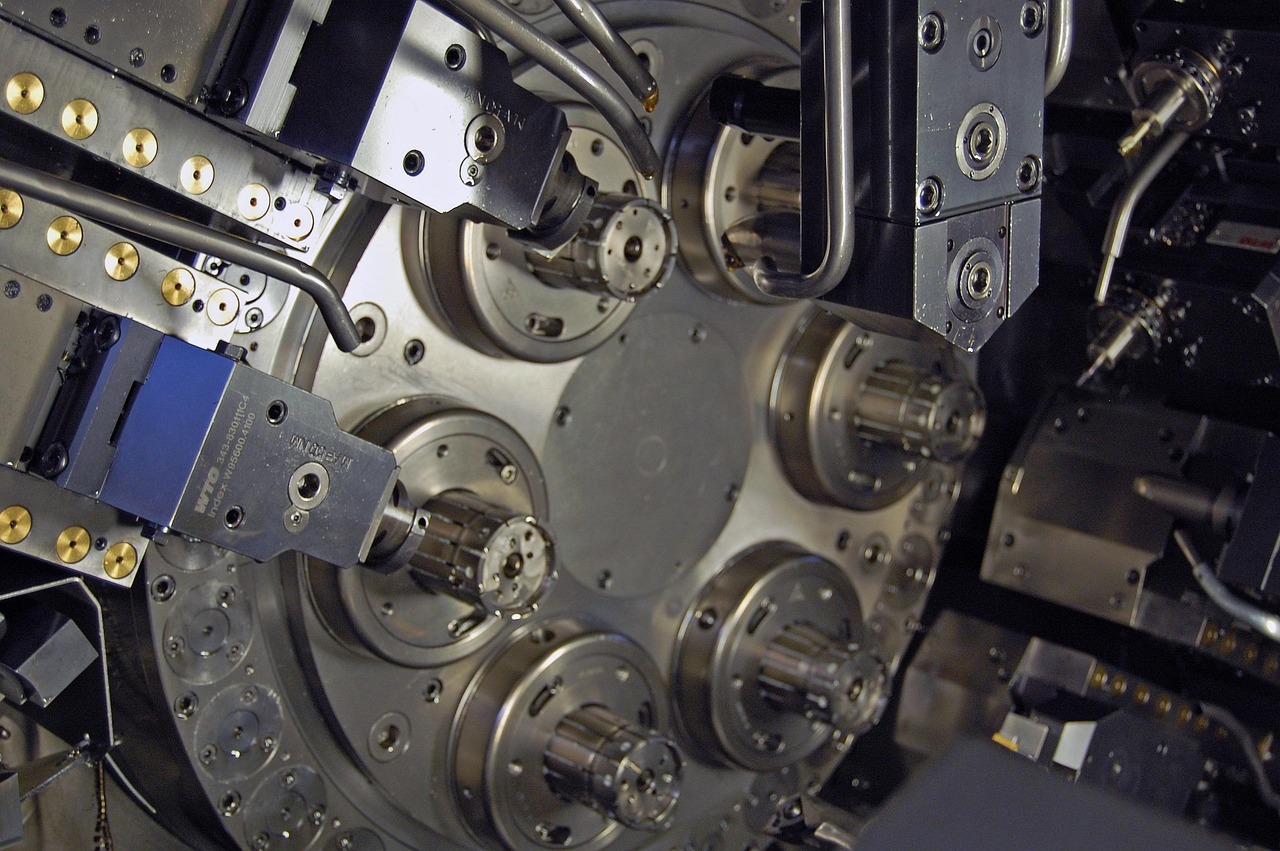

Podstawowe komponenty frezarek CNC obejmują system sterowania, napędy osi, wrzeciono główne z napędem, system narzędziowy oraz konstrukcję nośną. Nowoczesne systemy sterowania wykorzystują wielordzeniowe procesory przemysłowe zdolne do wykonywania skomplikowanych interpolacji i funkcji kompensacyjnych w czasie rzeczywistym.

Programowanie i zastosowania przemysłowe

Wrzeciona w frezarkach CNC charakteryzują się szerokim zakresem prędkości obrotowych, od kilkuset obrotów na minutę w przypadku obróbki dużymi narzędziami po dziesiątki tysięcy obrotów przy operacjach wykończeniowych. Moc napędu jest dobierana w zależności od przeznaczenia maszyny, od kilku kW w modelach warsztatowych do kilkudziesięciu kW w maszynach przemysłowych.

Systemy narzędziowe w frezarkach CNC ewoluowały od prostych uchwytów stożkowych po zaawansowane magazyny z automatyczną zmianą. Nowoczesne centra obróbcze mogą być wyposażone w magazyny pomieszczające kilkadziesiąt narzędzi z czasem zmiany poniżej 10 sekund. Systemy identyfikacji narzędzi automatycznie rozpoznają typ i stan każdego narzędzia.

Programowanie frezarek CNC odbywa się na różnych poziomach zaawansowania. Podstawowy język G-code pozostaje standardem, ale coraz popularniejsze stają się systemy programowania konwersacyjnego oraz zaawansowane oprogramowanie CAM. Funkcje symulacji 3D pozwalają na weryfikację programów przed rozpoczęciem obróbki, minimalizując ryzyko kolizji i uszkodzeń.

Zastosowania frezarek CNC są niezwykle szerokie. W przemyśle motoryzacyjnym służą do produkcji bloków silników, głowic, elementów skrzyń biegów. Branża lotnicza wykorzystuje je do obróbki elementów konstrukcyjnych samolotów. Przemysł narzędziowy produkuje formy wtryskowe, tłoczniki, wykrojniki. Medycyna korzysta z frezarek przy produkcji implantów i instrumentów chirurgicznych.

Automatyzacja frezarek CNC może obejmować systemy automatycznego załadunku i rozładunku, integrację z robotami przemysłowymi, systemy palet wymiennych oraz połączenie z systemami zarządzania produkcją. Zaawansowane rozwiązania umożliwiają pracę bezobsługową przez całe zmiany robocze.

Wybór odpowiedniej frezarki CNC wymaga dokładnej analizy potrzeb produkcyjnych, planowanych materiałów, wymaganej precyzji oraz dostępnego budżetu. Kompleksowe informacje o dostępnych rozwiązaniach można znaleźć na https://pgcnc.pl/shop/frezarki, gdzie przedstawiono szeroki wybór frezarek CNC dostosowanych do różnorodnych zastosowań przemysłowych i warsztatowych.