Zasady wyboru rozdzielacza do centralnego smarowania maszyn

Zasady wyboru rozdzielacza do centralnego smarowania maszyn są kluczowe dla efektywności i niezawodności całego systemu smarowania. Warto zwrócić uwagę na rozdzielacze monoblokowe, które stanowią solidną i wydajną opcję. Wybierając rozdzielacz do centralnego smarowania, należy zwrócić uwagę na jego parametry techniczne, takie jak maksymalne ciśnienie pracy, ilość i rodzaj wyprowadzeń, oraz materiał, z którego został wykonany. Przykładowe rozdzielacze monoblokowe znajdziesz na stronie rozdzielacze monoblokowe, gdzie możesz znaleźć szeroki wybór wysokiej jakości rozdzielaczy dostosowanych do różnorodnych potrzeb i specyfikacji technicznych.

Zasady wyboru rozdzielacza do centralnego smarowania maszyn

Wybór odpowiedniego rozdzielacza do centralnego smarowania maszyn jest kluczowym krokiem w zapewnieniu skutecznego i efektywnego smarowania. Zasada wyboru rozdzielacza powinna uwzględniać kilka istotnych aspektów, które mają istotny wpływ na funkcjonalność i wydajność systemu centralnego smarowania.

Pierwszym krokiem w procesie wyboru rozdzielacza jest odpowiednie określenie ilości punktów smarowania, które ma obsłużyć. Należy wziąć również pod uwagę rodzaj smarowanego sprzętu oraz jego specyfikacje techniczne. Dobór rozdzielacza powinien być zgodny z wymaganiami dotyczącymi ciśnienia i przepływu smaru, aby zapewnić optymalne warunki smarowania.

Kolejnym istotnym aspektem jest materiał, z którego wykonany jest rozdzielacz. W przypadku smarowania maszyn w warunkach przemysłowych, istotne jest, aby materiał był odporny na korozję oraz wysokie temperatury, aby zapewnić trwałość i niezawodność rozdzielacza.

Warto również zwrócić uwagę na konstrukcję i rodzaj rozdzielacza, aby upewnić się, że będzie on odpowiednio dopasowany do warunków pracy maszyny oraz zapewni łatwą konserwację i serwisowanie.

Ostateczny wybór rozdzielacza do centralnego smarowania powinien być dokładnie przemyślany i zgodny z indywidualnymi wymaganiami danej aplikacji, aby zapewnić skuteczne i niezawodne smarowanie maszyn.

Technologie zastosowane w nowoczesnych rozdzielaczach do smarowania

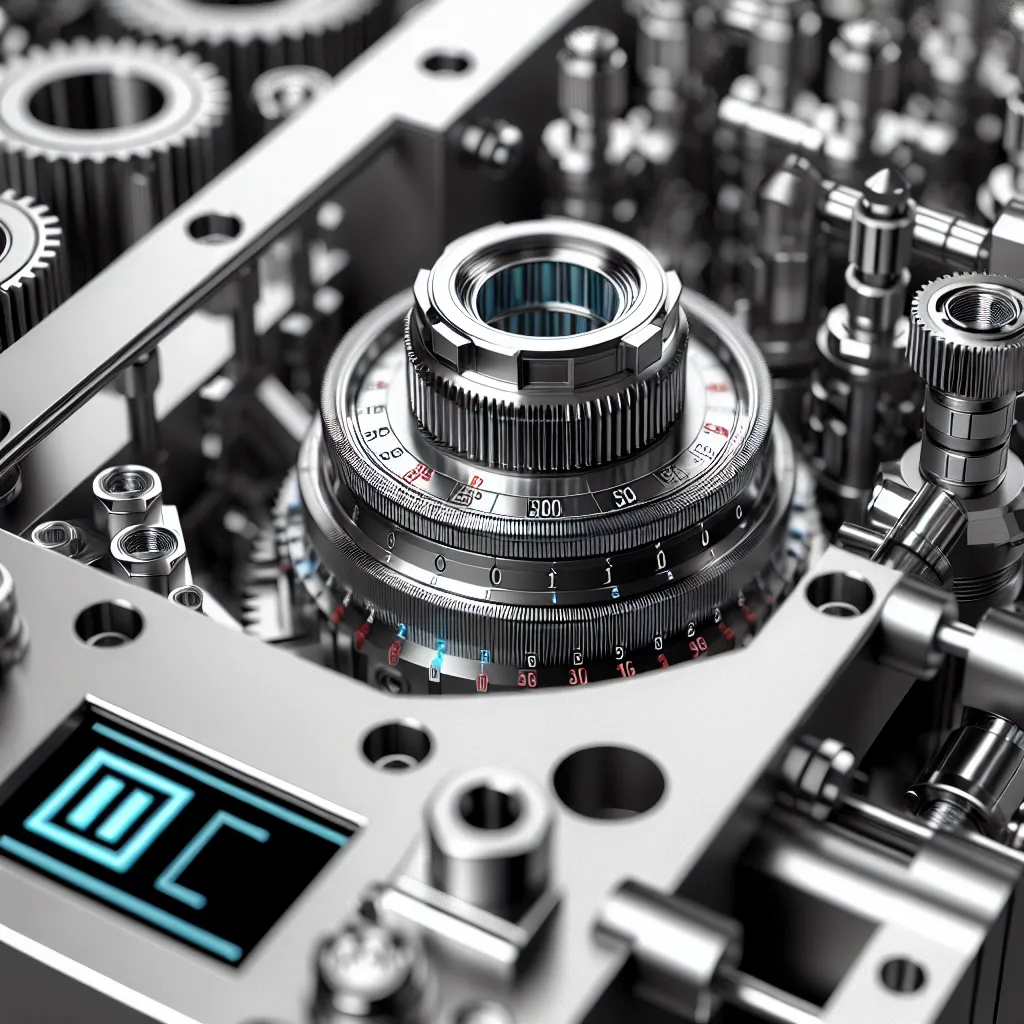

Wybór odpowiedniego rozdzielacza do centralnego smarowania maszyn ma kluczowe znaczenie dla efektywnego wykonywania prac konserwacyjnych i serwisowych. W dzisiejszych czasach technologie zastosowane w nowoczesnych rozdzielaczach do smarowania stawiają na innowacje, wydajność oraz trwałość. Współczesne rozdzielacze wyposażone są w zaawansowane systemy monitorowania, które pozwalają na bieżące kontrolowanie ilości zużytego smaru oraz stanu technicznego maszyny. Ponadto, coraz częściej spotykamy rozdzielacze z zaimplementowanymi technologiami IoT, umożliwiającymi zdalne monitorowanie i zarządzanie smarowaniem. Nowoczesne rozdzielacze wytwarzane są z wysokojakościowych, odpornych na korozję materiałów, co gwarantuje długą żywotność oraz minimalne koszty konserwacji. Dodatkowo, zastosowanie takich technologii jak precyzyjne pompki lub elektroniczne dozowniki pozwala na dokładne i równomierne rozprowadzanie smaru, co sprzyja optymalnemu działaniu maszyny, minimalizując ryzyko awarii i przestoju produkcyjnego.

Korzyści wynikające z zastosowania odpowiedniego rozdzielacza

Wybór odpowiedniego rozdzielacza do centralnego smarowania maszyn jest kluczowy dla efektywnego działania systemu. Jedną z głównych korzyści zastosowania właściwego rozdzielacza jest poprawa precyzji i skuteczności smarowania. Poprzez odpowiednie rozdzielenie oleju smarującego na poszczególne punkty smarowania, zapewnia się równomierne pokrycie elementów maszyn, co z kolei przekłada się na zmniejszenie zużycia smaru oraz minimalizację możliwości wystąpienia awarii spowodowanych niewłaściwym smarowaniem.

Kolejnym istotnym aspektem korzyści wynikających z zastosowania odpowiedniego rozdzielacza do centralnego smarowania jest możliwość monitorowania ilości zużytego smaru w poszczególnych punktach smarowania. Dzięki temu można śledzić zużycie smaru w poszczególnych częściach maszyny i planować ich konserwację lub wymianę, co przyczynia się do lepszego zarządzania zasobami i oszczędności finansowych.

Dodatkowo, odpowiedni rozdzielacz umożliwia zastosowanie różnych rodzajów smarów w zależności od specyfiki danego punktu smarowania, co pozwala zoptymalizować proces smarowania i zwiększyć trwałość elementów maszynowych. Ostatnią, lecz nie mniej istotną korzyścią wynikającą z zastosowania odpowiedniego rozdzielacza, jest możliwość integracji z systemami monitoringu i zarządzania maszynami, co umożliwia zdalne kontrolowanie stanu smarowania i szybką reakcję w przypadku konieczności interwencji.

Optymalne konserwowanie maszyn dzięki właściwemu rozdzielaczowi

Wybór odpowiedniego rozdzielacza do centralnego smarowania maszyn odgrywa kluczową rolę w optymalnym konserwowaniu maszyn. Rozdzielacze są niezwykle istotnym elementem systemu centralnego smarowania, ponieważ są odpowiedzialne za równomierne i skuteczne rozprowadzanie smaru do różnych punktów smarowania maszyn. Dlatego dobór właściwego rozdzielacza ma ogromne znaczenie dla utrzymania sprzętu w dobrej kondycji i minimalizowania ryzyka awarii.

Istnieje kilka czynników, które należy wziąć pod uwagę podczas wyboru rozdzielacza do centralnego smarowania maszyn. Po pierwsze, należy uwzględnić ilość punktów smarowania, które należy obsłużyć. Odpowiednio dobrany rozdzielacz powinien być w stanie równomiernie dostarczyć smar do wszystkich niezbędnych miejsc. Ponadto, ważne jest, aby rozdzielacz był łatwy w obsłudze i umożliwiał precyzyjną regulację ilości smaru dostarczanego do poszczególnych punktów smarowania.

Kolejnym istotnym aspektem jest wybór rozdzielacza odpowiedniego typu, który zapewni optymalne dostarczanie smaru w zależności od specyfiki pracy maszyn. Istnieją różne typy rozdzielaczy, takie jak progresywne, proporcjonalne, czyli ciśnieniowe, które mogą być odpowiednio dopasowane do wymagań konkretnej maszyny. Ponadto, warto zwrócić uwagę na jakość i trwałość materiałów, z których wykonany jest rozdzielacz, aby zapewnić długotrwałą i niezawodną pracę systemu centralnego smarowania.

Wreszcie, nie można zapominać o konieczności regularnej konserwacji i sprawdzania rozdzielacza, aby upewnić się, że działa on zgodnie z oczekiwaniami i nie ma żadnych wad. Odpowiednio dobrany rozdzielacz, poddany systematycznej konserwacji, umożliwia optymalne utrzymanie maszyn w dobrej kondycji, minimalizując ryzyko awarii i zapewniając wydłużoną żywotność sprzętu.

Wnając pod uwagę wszystkie te czynniki, wybór odpowiedniego rozdzielacza do centralnego smarowania maszyn stanowi kluczowy element optymalnego konserwowania sprzętu. Dlatego należy poświęcić wystarczającą uwagę na etapie doboru rozdzielacza, aby zapewnić skuteczne i niezawodne funkcjonowanie systemu centralnego smarowania.